هل يمكن لتقنية القالب التقدمية المتقدمة أن توفر تسامحًا يقارب الصفر في ختم المعادن بكميات كبيرة؟

2025.12.17

2025.12.17

أخبار الصناعة

أخبار الصناعة

كشف متجر مخصص لمعالجة المعادن عن بحث تقني عميق في قدراته الخاصة والواسعة في ختم عالي الدقة ، مع التركيز على توليف تكنولوجيا القالب المتطورة، وضوابط الضغط المتقدمة، وتعدد استخدامات المواد التي لا مثيل لها. وتتمثل المهمة الأساسية في توفير أختام معدنية دقيقة ومعقدة بدقة عالية بشكل استثنائي، وقابلية للتكرار، وكفاءة من حيث التكلفة، بغض النظر عن حجم الإنتاج، بدءًا من النماذج الأولية وحتى الإنتاج الضخم. تركز هذه المراجعة التفصيلية بشكل كامل على المبادئ الهندسية التطبيقية والهندسة التشغيلية التي تمكن هذا الأداء الرائد في الصناعة.

ثالوث تكنولوجيا القالب: إتقان التعقيد والحجم

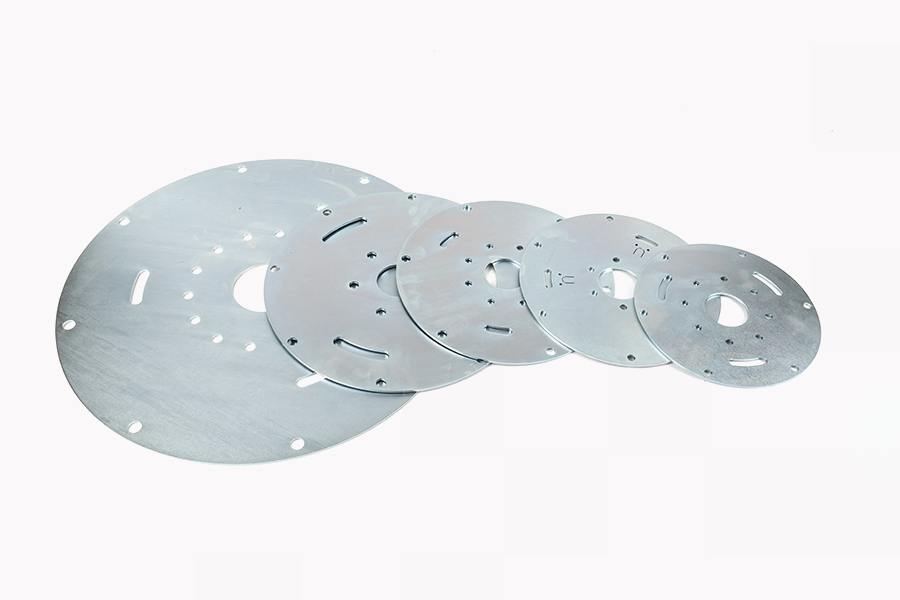

يعتمد أساس قدرة الشركة على الدقة على النشر الاستراتيجي لثلاث تقنيات مختلفة للقالب: القالب التقدمي متعدد المحطات، والقالب التقدمي القياسي، والقالب المثقب الفردي.

تقنية القالب التقدمي متعدد المحطات: T إنها العملية الرئيسية المستخدمة للمكونات ذات الحجم الأكبر والأكثر تعقيدًا. في هذا الإعداد، يتم تغذية شريط واحد من المخزون المعدني تلقائيًا من خلال سلسلة من المحطات، حيث تقوم كل محطة بإجراء عملية واحدة أو أكثر في وقت واحد - سواء كانت التثقيب أو الثني أو الرسم السطحي. الميزة التقنية الرئيسية هي التكامل الكامل وتسلسل العمليات، مما يقلل بطبيعته من معالجة الأجزاء، ويزيل الأخطاء التراكمية، ويسرع وقت الدورة بشكل كبير. تظهر الأجزاء الناتجة دقة ممتازة ويتم إنتاجها بسرعات تساهم بشكل مباشر في تحقيق الطاقة الإنتاجية ليوم واحد والتي تصل إلى 100,000 قطعة ، وهو المحرك الأساسي في تقليل تكاليف الوحدة للأختام المعقدة.

القالب التقدمي القياسي: يُستخدم للأجزاء كبيرة الحجم ذات التعقيد الأقل قليلًا أو المواد التي تتطلب معالجة متخصصة في كل مرحلة. لا يزال يعتمد على التغذية المستمرة للشريط ولكنه يوفر مرونة في التصميم للعمليات التي قد تتطلب مساحة أكبر أو إجراء ميكانيكي مختلف بين المراحل.

تقنية القالب المفرد: محجوز في المقام الأول للنماذج الأولية، أو المكونات المتخصصة ذات الحجم المنخفض، أو الأجزاء التي تتطلب عملية واحدة ذات حمولة عالية يتم التحكم فيها بشكل كبير (مثل التحجيم النهائي أو التقطيع). وهذا يضمن أن التطوير الأولي والمدى القصير يفي بنفس معايير التسامح الصارمة المطبقة على العناصر ذات الإنتاج الضخم.

الهندسة الدقيقة: تشكيل الأشكال الهندسية المعقدة

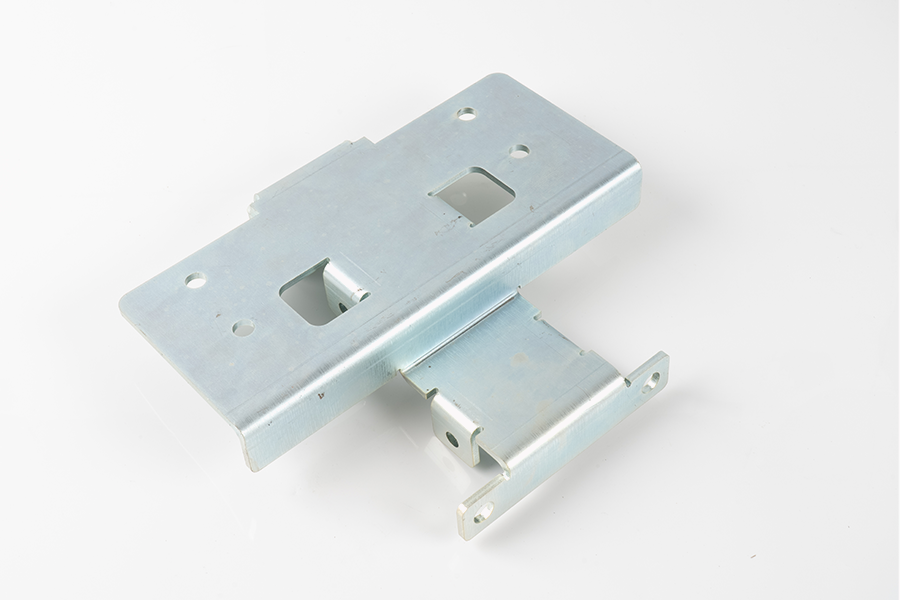

تسهل هذه التقنيات مجموعة من عمليات التشكيل عالية التخصص والقادرة على إنشاء هياكل دقيقة كان من الصعب، إن لم يكن من المستحيل، تحقيقها من خلال الطرق التقليدية.

تشمل قدرات التشكيل الرئيسية ما يلي:

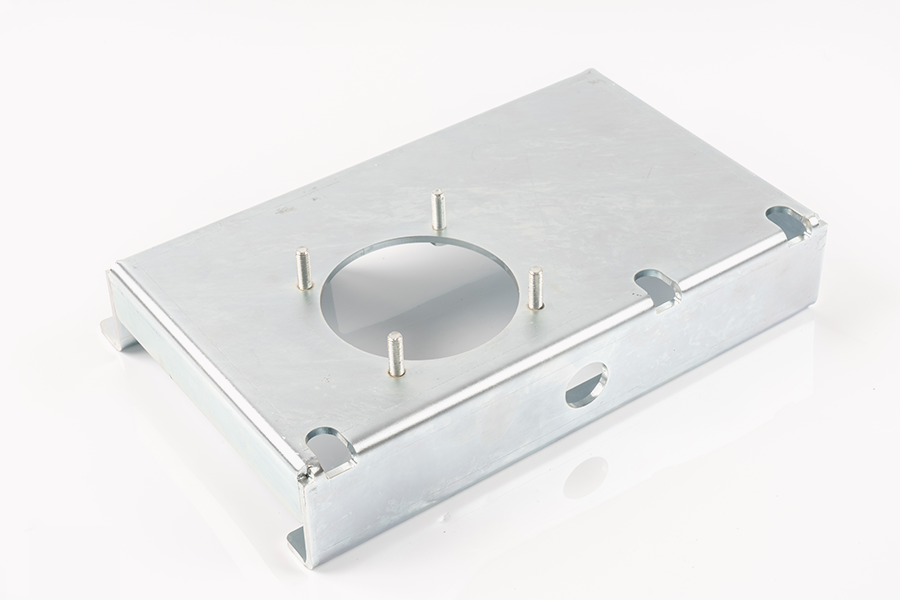

الرسم العميق: هذه هي الكفاءة الأساسية، مما يسمح بإنشاء هياكل معقدة وسلسة حيث يتجاوز عمق الجزء النهائي قطره. تتطلب هذه العملية تحكمًا دقيقًا للغاية في تدفق المواد، والتوتر، والضغط لمنع التجاعيد، أو التمزق، أو عدم تناسق سمك الجدار. تسمح خبرة الشركة في هذا المجال بإنتاج الأختام الأكثر تعقيدًا والمرسومة بعمق بشكل متسق التحمل الصارم والتكرار المثالي من القطعة الأولى إلى الأخيرة.

التشفيه: عملية ثني حافة المادة لتكوين حافة، غالبًا ما تستخدم للتعزيز الهيكلي أو لإنشاء أسطح متصلة.

اللكم والتقطيع: يُستخدم لإنشاء مصفوفات دقيقة ذات ثقوب صغيرة وخطوط خارجية معقدة، حيث تكون المحاذاة والتحكم في الأزيز أمرًا بالغ الأهمية لجودة التجميع النهائي.

الأسطح المتعددة المنحنية: يتيح التحكم المشترك في العملية تكوين مكونات تتميز بمنحنيات غير موحدة ومتعددة المحاور، والتي غالبًا ما تكون مطلوبة في تصميمات المنتجات الحديثة والمضغوطة.

البنية التحتية التكنولوجية: المطابع والضوابط

لتنفيذ هذه العمليات عالية الدقة، تعتمد الشركة على استثمار قوي في كل من تكنولوجيا الضغط الميكانيكية والهيدروليكية، المقترنة بشكل حاسم بأنظمة التحكم المتطورة.

ويشمل الاستثمار مجموعة من مكابس ذات حمولة كبيرة مجهزة بوحدات التحكم المتقدمة. تشتمل عناصر التحكم هذه على برامج متطورة وأجهزة استشعار عالية السرعة ووحدات الإدخال/الإخراج ومحركات الأقراص المتغيرة. يتيح هذا المزيج للمهندسين التحكم ديناميكيًا في السرعة والضغط المطبق بواسطة القالب طوال فترة التشكيل بأكملها، وليس فقط عند نقاط النهاية. يعد هذا التحكم الدقيق في الوقت الفعلي بمثابة تحويل للرسم العميق والتشكيل المعقد، مما يسمح بالتلاعب المحسوب بتدفق المواد للتعويض عن المتغيرات مثل المادة الزنبركية أو التخفيف.

يتيح هذا التكامل بين البرامج المتقدمة والأنظمة الميكانيكية القوية الحفاظ على أرضية التصنيع قدرات الرسم العميق المعقدة الرائدة في الصناعة ، وضع مستوى عالٍ للتعقيد الذي يمكن تحقيقه ودقة الأبعاد في الأجزاء النهائية.

الأدوات الداخلية وتعدد استخدامات المواد

أحد العوامل الحاسمة التي تدعم الاستجابة السريعة والإخراج الدقيق هو وجود غرفة الأدوات الداخلية . هذه القدرة مفيدة لعدة أسباب:

تكرار التصميم والسرعة: يمكن تصميم الأدوات وتصنيعها واختبارها داخليًا، مما يؤدي إلى تسريع الوقت اللازم للنماذج الأولية والعينات بشكل كبير.

الصيانة والتعديل الفوري: يمكن إجراء أي تعديلات ضرورية على القوالب للحفاظ على التفاوتات المسموح بها خلال فترات الإنتاج الطويلة على الفور، مما يمنع الخردة ويضمن الجودة المستمرة.

استشارات قابلية التصنيع: يتعاون موظفو غرفة الأدوات الداخلية بشكل وثيق مع الموظفين ذوي الخبرة الذين لديهم خبرة كبيرة في التخطيط والمساعدة في تصميم الأجزاء القابلة للتصنيع ، مما يضمن تحسين التصميمات لعملية الختم قبل بدء الأدوات.

يتم تعريف المرونة التشغيلية بشكل أكبر من خلال اتساع المواد مدعومة. القدرة على المعالجة أكثر من 30 مادة معدنية هي واحدة من أوسع الصناعات في الصناعة، بما في ذلك على سبيل المثال لا الحصر: الفولاذ المقاوم للصدأ (درجات مختلفة)، وسبائك الألومنيوم، وسبائك النحاس، والنحاس، والبرونز، والفولاذ المتخصص. يضمن هذا التنوع أنه بغض النظر عما إذا كان المكون النهائي يتطلب قوة عالية، أو مقاومة للتآكل، أو موصلية كهربائية، أو خصائص حرارية محددة، فإنه يمكن اختيار المادة المثالية ومعالجتها بدقة عالية.

القدرات الرئيسية

| مجال الخبرة | المواصفات الفنية / الإنجاز | الاستفادة من المنتج |

|---|---|---|

| القدرة الإنتاجية | ما يصل إلى 100000 قطعة يوميا | تخفيض كبير في تكلفة الوحدة في الحجم الكبير |

| الرسم العميق | أختام معقدة مرسومة بعمق مع تفاوتات صارمة | يسمح للمكونات الهيكلية المعقدة والسلسة |

| التحكم في العمليات | السرعة الديناميكية وتعديل الضغط طوال الشوط | يمنع عيوب المواد (التجاعيد، التمزق، التخفيف) |

| الدعم المادي | أكثر من 30 مادة معدنية (الفولاذ المقاوم للصدأ، الألومنيوم، النحاس) | اختيار المواد الأمثل لمتطلبات وظيفية محددة |

| معيار الجودة | تكرار مثالي من القطعة الأولى إلى الأخيرة | ضمان الاتساق وتقليل وقت الفحص |

بدءًا من النماذج الأولية وحتى طلبات الكميات الضخمة، يضمن فريق التصميم والإنتاج للرسم العميق تسليم المنتجات النهائية عالية الجودة وفقًا للمواصفات وفي الوقت المحدد وفي حدود الميزانية. باعتبارنا متجرًا مخصصًا لمعالجة المعادن، فإن البنية التحتية التقنية وخبرة الموظفين موجهة لتصنيع أي أجزاء معدنية دقيقة تقريبًا تتطلبها الصناعات المتقدمة.

Eng

Eng