كيف يتم معالجة الخيوط الداخلية إحداث ثورة في التصنيع الحديث؟

2025.09.17

2025.09.17

أخبار الصناعة

أخبار الصناعة

ما هي معالجة الخيوط الداخلية ولماذا هي مهمة؟

تعريف معالجة الخيط الداخلي

معالجة الخيط الداخلي يشير إلى عملية التصنيع المستخدمة لإنشاء مؤشرات ترابط داخل فتحة أو تجويف مكون ، مما يسمح لها بقبول البراغي أو البراغي أو السحابات غير الأخرى. تتضمن هذه العملية عادةً التنصت ، والتي تستخدم أداة قطع لتشكيل نمط خيط حلزوني على السطح الداخلي للثقب. تعد معالجة الخيوط الداخلية ضرورية لمجموعة واسعة من التطبيقات ، من آليات التثبيت في التجميعات الميكانيكية إلى ضمان الملاءمة المناسبة والمواءمة للمكونات المختلفة في الأنظمة.

تُستخدم الخيوط الداخلية بشكل شائع في الأجزاء التي تتطلب التثبيت لمكون آخر ، مثل علب الماكينة والأنابيب والموصلات. معالجة الخيط الداخلي يتطلب الدقة والدقة لضمان أن تكون المواضيع موحدة وقوية وقادرة على الاحتفاظ بسحب تحت الضغط أو الحمل. تتطلب العملية عادةً آلات متخصصة ، مثل أجهزة التنصت أو آلات CNC ، لإنشاء مؤشرات ترابط عالية الجودة ذات الحجم الصحيح والملعب والعمق.

دور في صناعات التصنيع والصناعات التحويلية الدقيقة

معالجة الخيط الداخلي يلعب دورًا مهمًا في صناعات التصنيع الدقيقة. يتم استخدامه في إنتاج المكونات التي تتطلب آليات تثبيت موثوقة وآمنة للتجميع والوظيفة. في الصناعات مثل السيارات والفضاء والإلكترونيات ، تعد المواضيع الداخلية ضرورية للانضمام إلى الأجزاء وضمان المحاذاة المناسبة وتوزيع الحمل والاستقرار الميكانيكي.

تؤثر دقة معالجة الخيوط الداخلية بشكل مباشر على جودة وأداء المنتج النهائي. على سبيل المثال ، في صناعة السيارات ، غالبًا ما تتطلب مكونات مثل كتل المحركات ، ومباني النقل ، والإطارات الهيكلية ، خيوط داخلية مصنوعة بدقة لاستيعاب البراغي والمسامير. تضمن القدرة على إنشاء مؤشرات ترابط باستمرار مع التحمل الضيق أن السحابات تتناسب بشكل صحيح وتبقى آمنة ، حتى تحت الضغط الشديد أو الاهتزاز.

في صناعة الطيران ، حيث تكون السلامة والموثوقية ذات أهمية قصوى ، معالجة الخيط الداخلي يجب أن تلبي معايير صارمة. يتم استخدام تقنيات التصنيع الدقيقة ، بما في ذلك تصنيع CNC وأدوات الخيوط المتقدمة ، لضمان أن الخيوط الداخلية دقيقة ومجانية باستمرار من العيوب ، ومنع الفشل المحتملة في الأنظمة الحرجة.

الفرق بين معالجة الخيط الداخلي والخارجي

معالجة الخيط الداخلي يختلف عن معالجة الخيط الخارجي في الطريقة التي يتم بها إنشاء المواضيع وأين يتم تطبيقها. بينما يتم قطع الخيوط الداخلية إلى الجزء الداخلي من المكون ، يتم تشكيل الخيوط الخارجية على السطح الخارجي للجزء. يلعب هذا التمييز دورًا مهمًا في كيفية استخدام المكونات في التجميع النهائي.

المواضيع الداخلية: تتشكل هذه الخيوط داخل فتحة أو تجويف وعادة ما تستخدم لقبول السحابات ، مثل البراغي أو البراغي. الأمثلة الشائعة للأجزاء التي تتطلب خيوط داخلية تشمل المكسرات ، وأجسام الصمام ، والإدراج الملولبة.

المواضيع الخارجية: يتم إنشاء المواضيع الخارجية على السطح الخارجي للمكون ، مثل البراغي والمسامير والقضبان. تم تصميم هذه الخيوط لتناسب الثقوب أو المكسرات المسبقة ، مما يجعلها ضرورية للتثبيت الآمن في التجميعات الميكانيكية.

يمكن أن تكون طرق التصنيع لكل من المواضيع الداخلية والخارجية متشابهة ، مثل النقر على المواضيع الداخلية وتحويل أو خيوط الخيوط الخارجية. ومع ذلك ، تتطلب الخيوط الداخلية معدات متخصصة ، مثل النقر على آلات أو مخارط CNC مع وظائف التنصت ، لإنشاء مؤشرات ترابط بدقة داخل المساحات المحصورة. من ناحية أخرى ، قد تتطلب معالجة الخيوط الخارجية أدوات ترابط مثل موت أو رؤوس الخيوط التي تعمل مع القطر الخارجي للمادة.

في حين أن كلتا العمليتين أمران حاسمان لوظيفة العديد من الأنظمة الميكانيكية ، فإن الاختيار بين معالجة الخيوط الداخلية والخارجية يعتمد على متطلبات التصميم والتجميع. يجب تنفيذ كلتا العمليتين بدقة لضمان الملاءمة والقوة والموثوقية المناسبة في المكونات النهائية.

كيف تقارن معالجة الخيط الداخلي بطرق الخيوط الأخرى؟

| وجه | معالجة الخيط الداخلي | معالجة الخيط الخارجي |

| طلب | داخل الثقوب أو الأسطوانات | على قضبان ، براغي ، مهاوي |

| دقة | تسامح أعلى ، مكونات أصغر | جيد للاتصالات الخارجية الحاملة |

| الأدوات المستخدمة | الصنابير ، مطاحن الخيوط ، مقاييس الخيط | يموت ، مخارط ، قطع خيط CNC |

| الصناعات | الإلكترونيات ، السيارات ، الفضاء | البناء ، الآلات الثقيلة ، خطوط الأنابيب |

ما هي التحديات في معالجة الخيوط الداخلية؟

التعامل مع الأقطار الصغيرة وخيوط الفتحة العميقة

أحد التحديات الأساسية في معالجة الخيط الداخلي يتعامل مع أقطار صغيرة وخيوط الفتحة العميقة. عند العمل مع أجزاء صغيرة أو مكونات ذات تجاويف عميقة ، يصبح من الصعب ضمان قطع الخيوط بشكل موحد دون التأثير على سلامة المادة. مع زيادة عمق الثقب ، يصبح من الصعب الحفاظ على جودة الخيط متسقة طوال طول الفتحة. الأدوات والمعدات المتخصصة ، مثل صنابير الثقب العميق ، مطلوبة لمعالجة هذه التحديات مع الحفاظ على دقة عالية.

أدوات التآكل ومخاطر الكسر

تآكل الأدوات والكسر هي مخاطر شائعة في معالجة الخيوط الداخلية ، خاصة عند التعامل مع المواد الصلبة أو عمليات التصنيع عالية السرعة. تلبس حواف القطع من الصنابير أو مصانع الخيوط تدريجياً مع مرور الوقت بسبب الاحتكاك الشديد والحرارة الناتجة أثناء عملية الترابط. يمكن أن يؤثر هذا التآكل على دقة الخيوط وقد يؤدي إلى فشل الأداة أو الكسر ، مما يعطل الإنتاج. يجب على الشركات المصنعة مراقبة حالة الأداة بشكل متكرر واستبدال الأدوات على الفواصل الزمنية المناسبة للحفاظ على جودة مؤشر الترابط وتجنب الأوقات غير المتوقعة.

صلابة المواد التي تؤثر على كفاءة العملية

ال صلابة من المادة التي تتوافق مع الخيوط تلعب دورًا مهمًا في كفاءة معالجة الخيط الداخلية. تتطلب مواد أصعب ، مثل الفولاذ المقاوم للصدأ أو التيتانيوم ، أدوات متخصصة وسرعات قطع أبطأ لتجنب ارتداء الأدوات المبكرة. بالإضافة إلى ذلك ، قد تنتج هذه المواد المزيد من الحرارة أثناء المعالجة ، والتي يمكن أن تؤثر على عمر الأداة وجودة الخيوط. يعد اختيار الأدوات الصحيحة ومعلمات القطع أمرًا ضروريًا لضمان أن عملية الترابط فعالة وفعالة عند العمل مع مواد صلبة.

الحفاظ على الدقة في الإنتاج العالي الحجم

الحفاظ على دقة متسقة أثناء إنتاج كبير الحجم هو تحد كبير في معالجة الخيوط الداخلية. عند تصنيع كميات كبيرة من المكونات ، يمكن أن تؤدي حتى الانحرافات البسيطة في جودة الخيط إلى عيوب وزيادة التكاليف. يكمن التحدي في التأكد من أن كل مكون يلبي المواصفات المطلوبة على الرغم من التآكل المحتمل للأدوات ، أو اختلافات المواد ، أو العوامل البيئية. الآلات المتقدمة ، مثل آلات CNC مع أنظمة التغذية المرتدة في الوقت الفعلي ، ضرورية للحفاظ على الدقة وتقليل التباين في بيئات الإنتاج عالية الحجم.

كيف تحسن التكنولوجيا معالجة الخيط الداخلي؟

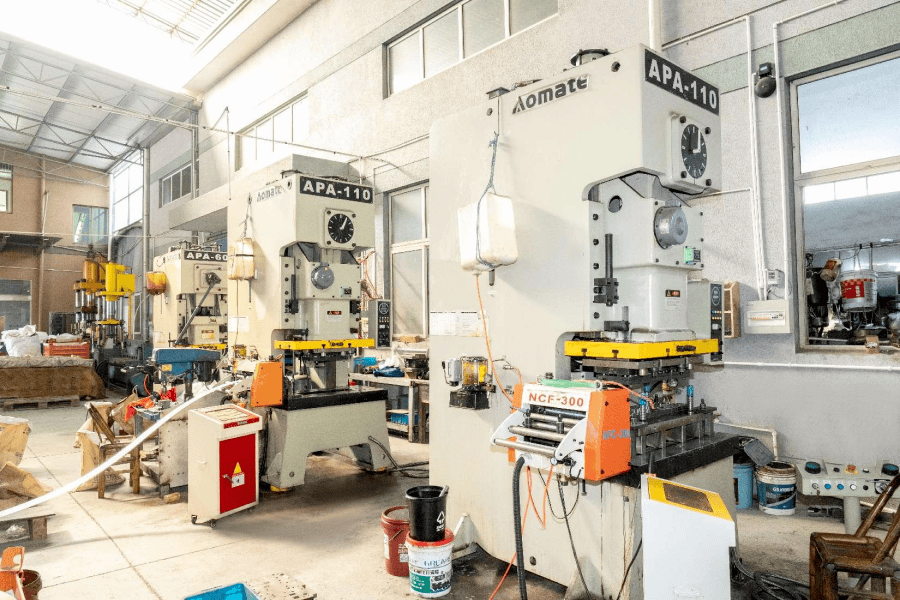

CNC وآلات الخيوط الآلية

التقدم في CNC وقد حسنت آلات الخيوط الآلية بشكل كبير من دقة وكفاءة معالجة الخيوط الداخلية. تم تجهيز هذه الآلات بأنظمة تحكم متقدمة تتيح قطع الخيوط الدقيقة والمتسقة للغاية. يمكن لآلات CNC تلقائيًا ضبط سرعات القطع ومسارات الأدوات لاستيعاب مواد مختلفة وملفات تعريف الخيوط ، وتقليل الخطأ البشري وضمان الأداء الأمثل. كما أن الأتمتة تعزز معدلات الإنتاج ، مما يسمح للمصنعين بتلبية الاحتياجات عالية الطلب مع الحفاظ على التحمل الضيق.

الصنابير المطلية ومطاحن الخيوط لعمر الأدوات الأطول

لمكافحة ملابس الأدوات وتوسيع عمر الأداة ، يستخدم العديد من الشركات المصنعة الآن الصنابير المطلية و طواحين الموضوع . تساعد هذه الطلاءات ، مثل نيتريد التيتانيوم (TIN) أو الكربون الشبيه بالماس (DLC) ، إلى تقليل الاحتكاك وتراكم الحرارة أثناء عملية الخيوط ، مما يسمح للأدوات بالاستمرار لفترة أطول والحفاظ على أداء القطع. الأدوات المطلية مفيدة بشكل خاص عند العمل مع مواد أصعب ، لأنها تقلل من احتمال كسر الأدوات والمساعدة في الحفاظ على جودة الخيط على عمليات الإنتاج الموسعة.

أنظمة المراقبة الرقمية لدقة الوقت الفعلي

أنظمة المراقبة الرقمية يتم دمجها بشكل متزايد في آلات معالجة الخيوط الداخلية لتوفير الدقة في الوقت الفعلي. تستخدم هذه الأنظمة أجهزة الاستشعار وآليات التغذية المرتدة لمراقبة العوامل باستمرار مثل عمق الخيط ، الملعب ، والمحاذاة أثناء عملية الترابط. يتيح ذلك للمصنعين اكتشاف الانحرافات وتصحيحها عن المواصفات على الفور ، مما يضمن أن تظل الخيوط ضمن التسامح طوال الإنتاج. يمكن للأنظمة الرقمية أيضًا أتمتة التعديلات على معلمات التصنيع ، وزيادة تعزيز التحكم في العملية وتقليل التدخل البشري.

زيوت التشحيم الصديقة للبيئة وطرق التبريد

أدت المخاوف البيئية إلى تطوير زيوت التشحيم الصديقة للبيئة و cooling methods in internal thread processing. Traditional cutting fluids can be harmful to the environment, but newer, more sustainable lubricants are designed to provide the necessary cooling and lubrication without damaging the ecosystem. Additionally, advanced cooling techniques, such as minimum quantity lubrication (MQL), help reduce fluid usage and enhance the efficiency of the threading process while minimizing waste.

متى يجب على الشركات المصنعة اختيار حلول معالجة الخيوط الداخلية؟

للمكونات التي تتطلب اتصالات دقيقة ودقيقة

معالجة الخيط الداخلي مثالي للمكونات التي تتطلب اتصالات مدمجة ودقيقة. ويشمل ذلك التطبيقات التي تكون فيها المساحة محدودة ويحاجة إلى قفل آمن وموثوق داخل منطقة محصورة. في الصناعات مثل الإلكترونيات والسيارات والفضاء ، غالبًا ما تستخدم الخيوط الداخلية للتجميعات المدمجة التي تتطلب اتصالات دقيقة وآمنة لضمان السلامة والوظائف. يضمن اختيار معالجة الخيوط الداخلية في هذه التطبيقات أن تتناسب السحابات بشكل آمن ، مما يوفر المتانة والأداء طويل الأمد.

بالنسبة للصناعات التي تكون فيها السلامة والموثوقية أمرًا بالغ الأهمية

في الصناعات مثل الفضاء والسيارات والتصنيع الطبي والسلامة والموثوقية هي أمر بالغ الأهمية. تضمن معالجة الخيوط الداخلية أن يتم الاحتفاظ بأجهزة السحابات ، مثل البراغي أو البراغي ، بشكل آمن في مكانها ، مما يقلل من خطر الإصابة بالفشل. يعد الترابط الداخلي الدقيق ضروريًا في البيئات عالية الضغط حيث يمكن أن تؤثر سلامة الاتصالات بشكل مباشر على سلامة النظام. يجب على الشركات المصنعة اختيار حلول معالجة الخيوط الداخلية في هذه الصناعات لضمان تجميع المكونات بشكل صحيح وتلبية معايير السلامة الصارمة.

للإنتاج على نطاق واسع مع التحمل الضيق

عند إنتاج كميات كبيرة من الأجزاء التي تتطلب دقة عالية ، كما هو الحال في التصنيع الشامل أو التطبيقات الصناعية ذات الحجم العالي ، فإن معالجة الخيوط الداخلية هي الحل المثالي. يعد الحفاظ على جودة الخيوط المتسقة عبر عمليات الإنتاج الكبيرة أمرًا بالغ الأهمية لمنع العيوب وضمان سلامة المنتج النهائي. باستخدام آلات متقدمة مثل أنظمة CNC ، يمكن للمصنعين إنتاج كميات كبيرة من المكونات ذات التحمل الضيق ، مما يقلل من النفايات وتحسين الكفاءة الإجمالية.

ما هو مستقبل معالجة الخيوط الداخلية؟

أنظمة الآلات الذكية التي تحركها AI

ال future of معالجة الخيط الداخلي من المتوقع أن تتأثر بشدة بأنظمة الآلات الذكية التي تحركها الذكاء الاصطناعي. تستخدم هذه الأنظمة الذكاء الاصطناعي لتحسين مسارات القطع ، وضبط المعلمات في الوقت الفعلي ، والتنبؤ بأدوات التآكل. يمكن أن تساعد الذكاء الاصطناعي أيضًا في اكتشاف المشكلات في عملية الترابط قبل حدوثها ، مما يقلل من وقت التوقف وضمان خيوط عالية الجودة. مع استمرار تقدم تقنية الذكاء الاصطناعي ، ستصبح معالجة الخيوط الداخلية أكثر تلقائيًا وكفاءة ، مما يتيح للمصنعين تحقيق دقة وإنتاجية أكبر.

تكامل التصنيع المضاف مع الخيوط

التصنيع المضافة (الطباعة ثلاثية الأبعاد) يتم دمجها بشكل متزايد مع عمليات الخيوط التقليدية. يسمح هذا المزيج بإنشاء أجزاء معقدة ذات خيوط داخلية في عملية واحدة سلسة ، مما يقلل من الحاجة إلى خطوات تصنيع منفصلة. مع تحسن تقنية الطباعة ثلاثية الأبعاد ، من المحتمل أن تصبح طريقة أكثر شيوعًا لإنتاج المكونات ذات الخيوط الداخلية ، وخاصة في الصناعات التي تكون هناك حاجة إلى أجزاء مخصصة أو صغيرة.

نمو الطلب العالمي في EVs والفضاء والكائنات الحية الدقيقة

ال global demand for components in industries such as electric vehicles (EVs), aerospace, and microelectronics is driving growth in معالجة الخيط الداخلي . مع استمرار التوسع في هذه الصناعات ، ستزداد الحاجة إلى قطع الغيار الدقيقة ذات الخيوط الداخلية عالية الجودة. سيحتاج المصنعون إلى التكيف مع هذه المطالب من خلال تبني تقنيات الخيوط المتقدمة التي تضمن الكفاءة والاتساق عبر مجموعة واسعة من التطبيقات.

ممارسات الآلات المستدامة وكفاءة الطاقة

أصبحت الاستدامة عاملاً متزايد الأهمية في التصنيع. مستقبل معالجة الخيط الداخلي سيشهد التركيز المستمر على الحد من استهلاك الطاقة وتقليل التأثير البيئي لعمليات التشغيل. ستصبح ممارسات الآلات المستدامة ، مثل الآلات الموفرة للطاقة ، وسوائل القطع الصديقة للبيئة ، وعمليات الإنتاج المحسنة ، قياسية في هذه الصناعة. سيساعد هذا التحول نحو الاستدامة الشركات المصنعة على تقليل بصمة الكربون والمساهمة في مستقبل أكثر مسؤولية البيئة.

Eng

Eng