ختم الأجزاء المعدنية: كيفية تحقيق التصنيع الدقيق والإنتاج الفعال؟

2025.08.13

2025.08.13

أخبار الصناعة

أخبار الصناعة

المزايا الأساسية لختم قطع الأجزاء المعدنية

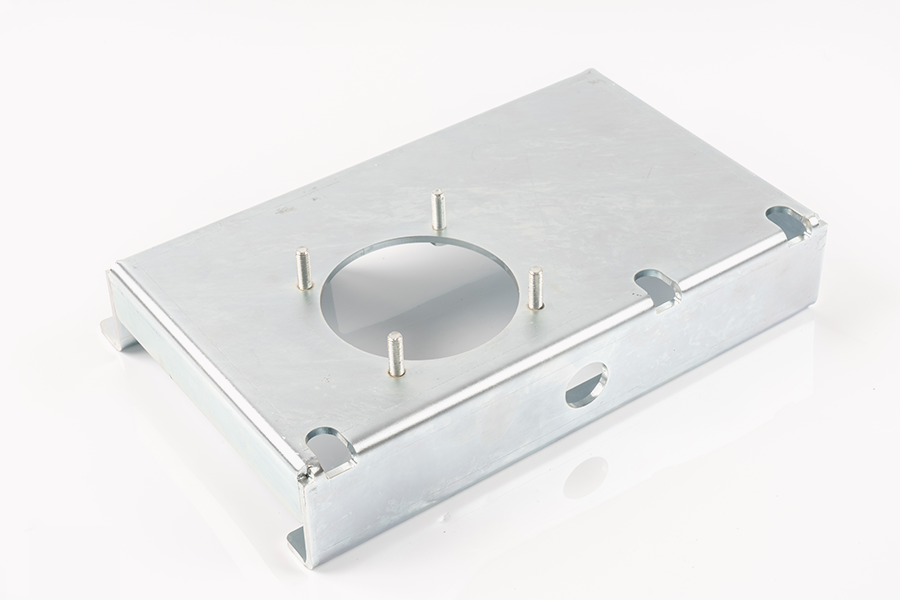

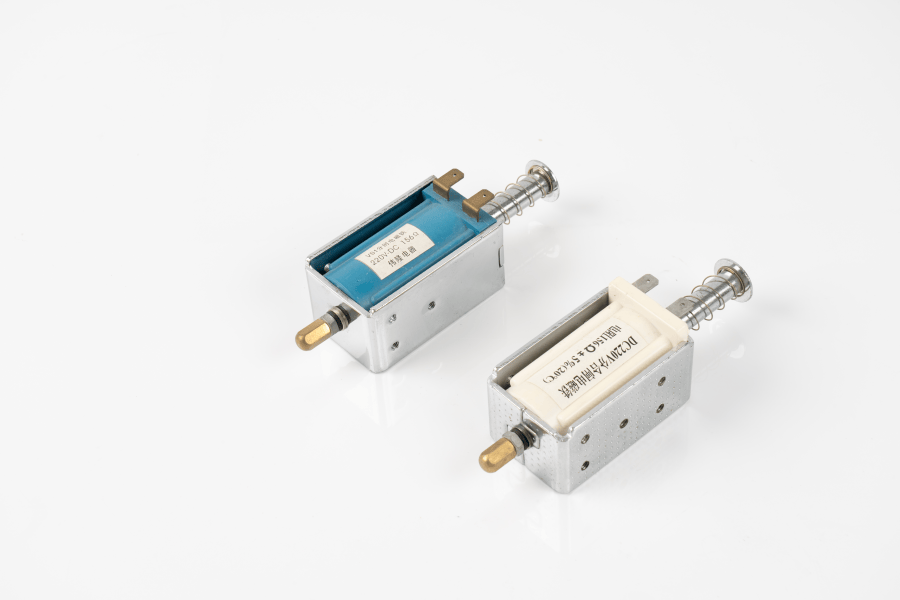

تشكيل دقة عالية: ختم الأجزاء المعدنية استخدم أنظمة العفن الدقيقة المتقدمة ، والقوالب المصنعة من خلال التصميم بمساعدة الكمبيوتر وتكنولوجيا الآلات الدقيقة يمكن أن تحقق متطلبات التسامح عالية الفائقة البالغة 0.01 مم. هذا المستوى من الدقة يعادل 1/7 من قطر شعر الإنسان ، ويمكن أن يفي بالكامل بمتطلبات الحجم الصعبة للغاية لأدوات الدقة الفضائية والموصلات الإلكترونية المتطورة والتطبيقات الأخرى. تتكون مادة العفن من الصلب من سبائك عالي الجودة ويخضع لعلاج حراري خاص لضمان إمكانية الحفاظ على الدقة الأولية حتى بعد ملايين عمليات الختم. بالاقتران مع آلات ختم الصلابة العالية وأنظمة تحديد المواقع الذكية ، يمكن لكل جزء مصبوب تحقيق اتساق مثالي تقريبًا ، مما يوفر ضمانات موثوقة لعمليات التجميع اللاحقة.

الإنتاج الضخم عالية الكفاءة: تدمج خطوط الإنتاج الحديثة عالية السرعة في محرك المؤازرة ، والتغذية التلقائية ، وتكنولوجيا الكشف الذكي ، مع أقصى سرعة تشغيل تصل إلى 600 عملية ختم في الدقيقة. يمكن أن ينتج خط الإنتاج القياسي عشرات الآلاف من القطع يوميًا ، وهو ما يتراوح بين 50 إلى 100 مرة من تصنيع CNC التقليدي. تتيح تقنية العفن المستمر الآلي للغاية التحويل من المواد الخام إلى المنتجات النهائية في محطة عمل واحدة ، مما يقلل بشكل كبير من وقت دوران العمليات. هذه القدرة الإنتاجية الفعالة مناسبة بشكل خاص للحقول التي تتطلب تصنيعًا على نطاق واسع ، مثل قطع غيار السيارات والأغلفة الإلكترونية. يمكن أن يستجيب بسرعة لتقلبات الطلب على السوق وتقصير دورات إطلاق المنتج.

معدل استخدام المواد العالية: من خلال تحسين التخطيط الذكي باستخدام برنامج CAD/CAM ويقترن بتصميم يموت التدريجي متعدد المحطة ، يصل معدل استخدام المواد لعملية الختم عمومًا إلى 95 ٪. يمكن لخوارزميات التعشيش المتقدمة ترتيب تخطيط الأجزاء الموجودة على اللوحة مثل اللغز ، مما يقلل من نفايات الزاوية إلى أقصى حد ممكن. يمكن لنظام إعادة تدوير النفايات أيضًا تصنيف وجمع القصاصات التي تم إنشاؤها تلقائيًا ، مما يحقق تقريبًا 100 ٪ لإعادة تدوير المواد. بالمقارنة مع عمليات القطع التقليدية ، والتي عادة ما يكون معدل استخدام المواد بنسبة 60-70 ٪ فقط ، يمكن أن توفر تقنية الختم شركات التصنيع 15-20 ٪ من تكاليف المواد الخام سنويًا ، مع تقليل تأثير النفايات الصناعية على البيئة.

تشكيل الهيكل المعقد: تقاطع تكنولوجيا الختم الحديثة قيود تشكيل المستو التقليدي ، ومن خلال عمليات الختم المركب متعددة الاتجاهات والتكوين التدريجي ، يمكن إكمال ميزات هندسية معقدة بما في ذلك أسطح محدب مقعرة ، والتعب الدقيق ، واللكم الدقيق في آلية واحدة. جعل إدخال العمليات المتقدمة مثل التشكيل الهيدروليكي والختم الساخن نمذجة ثلاثية الأبعاد معقدة من الصلب عالي القوة ممكنة. أخذ اللوحة الداخلية باب السيارة على سبيل المثال ، تتطلب العمليات التقليدية أكثر من 10 أجزاء يتم لحامها وتجميعها ، ولكن الآن من خلال ختم الدقة ، يمكن تشكيل الهيكل الكلي في GO واحدة ، مما لا يقلل من الوزن فحسب ، بل يعمل أيضًا على تحسين قوة المكون ودقة التجميع. تعمل تقنية القولبة المتكاملة على إعادة تعريف إمكانيات تصميم المكونات المعدنية.

مقارنة بين تقنية الختم والمعالجة التقليدية

| عنصر المقارنة | ختم الأجزاء المعدنية | الآلات التقليدية (CNC ، وما إلى ذلك) |

| كفاءة الإنتاج | مرتفع للغاية (مثالي للإنتاج الضخم) | منخفض نسبيا (مناسبة للتخصيص الصغير) |

| التحكم في التكاليف | تكلفة منخفضة لكل وحدة (وفورات الحجم) | ارتفاع تكلفة الوحدة (المزيد من العمالة/المواد المكثفة) |

| مستوى الدقة | ± 0.01mm (يعتمد على دقة الموت) | ± 0.05 ملم (متأثر من تآكل الأدوات) |

| توافق المواد | الصلب ، الألومنيوم ، النحاس ، الفولاذ المقاوم للصدأ ، إلخ. | المعادن ، البلاستيك ، المركبات |

| مرونة التصميم | يتطلب العفن (الأفضل للتصميمات النهائية) | لا يوجد قالب (مثالي للنماذج الأولية) |

لماذا تختار أجزاء معدنية مختومة؟

تخفيض التكاليف وتحسين الكفاءة: تدفع عملية الأجزاء المعدنية الختمة التحكم في تكاليف القطع الفردية إلى أقصى الحدود من خلال وضع الإنتاج الآلي للغاية. يمكن لمجموعة من القوالب الدقيقة أن تنتج بشكل مستمر ملايين الأجزاء المتطابقة ، مما يؤدي إلى انخفاض كبير في تكاليف معالجة قطعة واحدة مع زيادة الناتج. أخذ مفصلات باب السيارة على سبيل المثال ، تكاليف تصنيع CNC التقليدية حوالي 15 يوان لكل قطعة ، في حين أن إنتاج الختم يمكن أن يتحكم في التكلفة في غضون 2 يوان. هذه ميزة التكلفة تأتي بشكل أساسي من ثلاثة جوانب: أولاً ، يتطلب خط الإنتاج الآلي 1-2 مشغليًا للحفاظ على تشغيله على مدار 24 ساعة ، مما يقلل من تكاليف العمالة بنسبة 80 ٪ ؛ ثانياً ، يزيد الختم عالي السرعة (60-300 مرة في الدقيقة) بشكل كبير من الإخراج لكل وحدة زمنية ؛ أخيرًا ، يقلل معدل استخدام المواد لأكثر من 95 ٪ بشكل كبير من نفايات المواد الخام. بالنسبة للمنتجات التي يبلغ الطلب السنوي لأكثر من 100000 قطعة ، عادة ما تكون التكلفة الإجمالية لعملية الختم أقل بنسبة 40-60 ٪ من الآلات ، مما يجعلها الخيار الأكثر فعالية من حيث التكلفة للإنتاج على نطاق واسع.

استقرار الجودة: يأتي استقرار جودة عملية الختم من خاصية "صب لمرة واحدة". تضمن القوالب الدقيقة أن يتم تشكيل كل جزء في ظل نفس الظروف بالضبط ، مما يلغي تقلبات الجودة الناتجة عن ارتداء الأدوات ، وأخطاء التثبيت ، وعوامل أخرى في الآلات التقليدية. توضح بيانات الاختبار الفعلية أن قيمة CPK البعد الحرج للأجزاء المختومة يمكن أن تصل عمومًا إلى 1.67 أو أعلى (أي ما يعادل مستوى 4.5 σ) ، أعلى بكثير من قيمة الآلات البالغة 1.33 (مستوى 4 σ). مع أخذ السكن الإلكترونية الموصل كمثال ، من بين مليون منتج ينتج عن الختم ، لا يتجاوز انحراف الحجم 50 قطعة ، في حين أن معدل انحراف الآلات CNC غالبًا ما يتراوح بين 300-500 قطعة. هذا الاتساق الممتاز مناسب بشكل خاص للحقول مثل السيارات والمعدات الطبية التي تتطلب إمكانية تبادل عالية من الأجزاء ، والتي يمكن أن تقلل بشكل كبير من تكاليف الفحص وإعادة صياغة خطوط التجميع.

تصميم خفيف الوزن: تستخدم تقنية الختم الحديثة فولاذية عالية القوة (UHSS) وعمليات تشكيل الساخنة لتحقيق تأثيرات خفيفة الوزن كبيرة مع ضمان القوة الهيكلية. أخذ الأجزاء B للسيارة على سبيل المثال ، يمكن أن يؤدي الأجزاء المصنعة باستخدام تقنية الختم الساخنة إلى تقليل الوزن بنسبة 30-40 ٪ مقارنة بالهياكل التقليدية مع الحفاظ على نفس أداء سلامة الاصطدام. هذا الخفيفة الوزن يجلب الفوائد الثلاثية: أولاً ، مما يقلل من استخدام المواد يقلل بشكل مباشر من تكاليف التصنيع ؛ ثانياً ، يمكن أن يؤدي تقليل الوزن الإجمالي للسيارة إلى تحسين كفاءة استهلاك الوقود (كل 10 ٪ من الوزن في الوزن يمكن أن يقلل من استهلاك الوقود بنسبة 6-8 ٪) ؛ أخيرًا ، يعني استهلاك المواد أقل انبعاثات الكربون أقل. يمكن الآن لآخر خط إنتاج الختم المرن تحقيق إنتاج مختلط من المواد بسمك ونقاط قوة مختلفة ، مما يوفر حرية غير مسبوقة لتصميم المنتجات الخفيفة ومساعدة صناعة التصنيع على التحول إلى الأخضر. .

Eng

Eng